工业组态与LLM 大模型技术引领传统工业软件创新与实践(上)——工业自动化控制软件的变革序曲

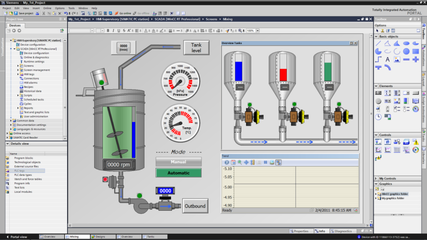

在工业自动化领域,工业组态软件作为连接物理设备与上层信息系统的核心枢纽,长期扮演着“工业操作系统”的关键角色。它通过图形化、模块化的方式,实现了对生产线、设备、工艺流程的可视化监控与逻辑控制,是制造业数字化转型的基石。随着工业4.0和智能制造浪潮的推进,传统的工业软件在应对日益复杂的生产环境、海量异构数据以及灵活多变的业务需求时,逐渐显露出其局限性:配置依赖专家经验、故障诊断响应滞后、系统间数据孤岛、知识沉淀与复用困难等。

正当业界寻求突破之际,以大语言模型为代表的生成式人工智能技术横空出世,为传统工业软件的革新注入了前所未有的活力。将LLM与工业组态软件深度融合,并非简单的功能叠加,而是一场从“规则驱动”到“知识驱动+数据驱动”的范式转变。这种融合预示着工业自动化控制软件将迈入一个更智能、更自主、更协同的新阶段。

一、传统工业组态软件的挑战与机遇

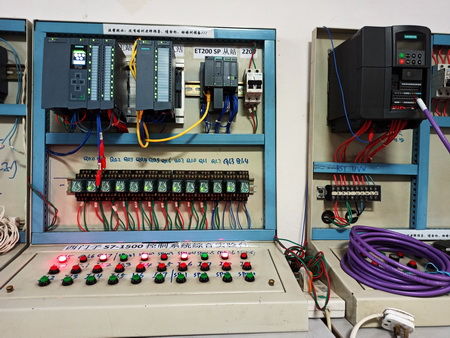

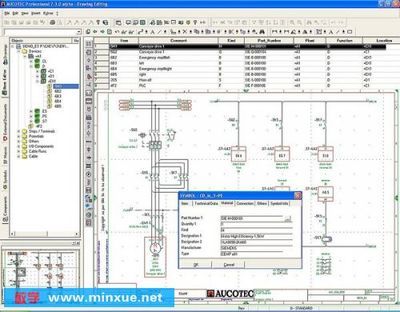

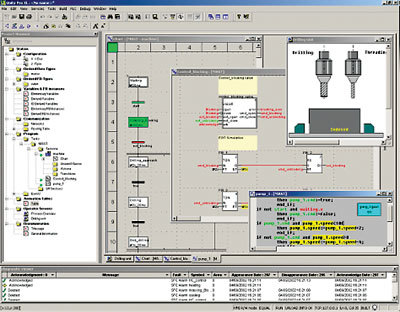

传统工业组态软件的核心价值在于其稳定、可靠的控制逻辑与直观的可视化呈现。工程师通过拖拽图形元件、配置参数、编写脚本(如VBS、C#等)来构建监控系统。这一过程高度依赖工程师的领域知识和对特定工艺的深刻理解。其挑战也源于此:

- 知识门槛高:系统配置、调试与维护需要资深工程师,人才培养周期长。

- 响应速度慢:面对突发故障或工艺调整,需要人工介入分析、修改程序,响应存在延迟。

- 智能化水平有限:传统的报警、报表功能基于预设规则,缺乏对数据背后深层关联和趋势的洞察能力。

- 交互体验固化:人机界面相对固定,查询、操作需遵循既定路径,缺乏自然、灵活的交互方式。

这些挑战恰恰是LLM技术可以大显身手的领域。LLM所具备的强大自然语言理解、生成能力,以及通过海量数据训练获得的广泛知识(包括代码、技术文档、故障案例等),为破解上述难题提供了全新的工具集。

二、LLM赋能工业组态:创新应用场景展望(上)

在第一阶段的融合实践中,LLM主要作为“超级辅助”角色,赋能工业组态软件的开发、部署与初级运维环节,显著提升效率与易用性。

1. 智能代码生成与配置辅助

工程师可以通过自然语言描述控制逻辑或HMI界面需求,例如:“在反应釜温度超过150度时,自动打开冷却水阀门,并在主画面弹出红色报警框。” LLM能够理解该意图,自动生成或补全对应的组态脚本、图形元素属性配置甚至部分PLC梯形图/结构化文本代码片段。这极大地降低了编程门槛,让工程师能够更专注于工艺逻辑本身,而非语法细节。

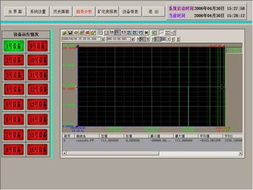

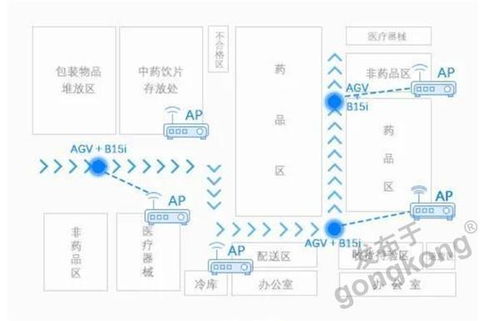

2. 自然语言交互式查询与操控

变革传统“点菜单、找画面”的操作模式。操作员或维护人员可以直接在聊天框中输入:“展示三号线过去一小时的能耗趋势”、“比较A、B两台泵的当前振动值”、“将1号储罐的设定压力调整为0.8MPa”。LLM理解指令后,自动调用后台对应的数据接口、服务,并生成可视化图表或执行控制指令(在安全权限确认后),实现“所说即所得”的敏捷交互。

3. 智能化文档与知识管理

工业现场积累了大量设备手册、工艺规程、维护记录、故障报告等非结构化文档。LLM可以充当一个永不疲倦的“知识库管理员”和“技术专家”。当设备出现异常时,维护人员可以提问:“根据历史记录,电机过热报警通常与哪些原因相关?最新的处理方案是什么?” LLM能够快速检索、总结相关知识,并提供排查建议,加速故障定位与解决。

4. 沉浸式培训与仿真指导

对于新员工或新工艺上线,LLM可以结合组态软件的三维模型或仿真环境,提供交互式、场景化的培训。例如,模拟一个“精馏塔启动”流程,LLM可以逐步引导操作员执行步骤,实时回答操作疑问,并解释每一步背后的工艺原理和安全要点,实现“边做边学”。

结语

将LLM引入工业组态与自动化控制软件领域,其初步价值已清晰可见:它通过自然语言这一最直接的桥梁,大幅降低了软件使用和知识获取的门槛,提升了人机协作的效率和体验。这仅仅是变革的上半场,是工具层面的效率革命。真正的颠覆性潜力在于下半场——LLM如何从“辅助角色”演进为具备一定自主分析与决策能力的“协作者”,甚至在未来与数字孪生、先进过程控制深度融合,实现预测性维护、自适应优化等更高阶的智能。这将是(下)篇将要探讨的核心:大模型技术如何驱动工业软件从“自动化”走向“自主化”,重塑工业运营的智能内核。

(注:本文为系列文章之上篇,聚焦于LLM对传统工业组态软件在易用性、效率及初级智能方面的提升。实践部署中需高度重视数据安全、控制安全与伦理规范,确保AI的引入在可靠、可控的框架下进行。)

如若转载,请注明出处:http://www.dgheyingauto.com/product/33.html

更新时间:2026-01-13 03:40:46